制氢设备的发展对全球能源转型和环境保护具有深远意义。从能源转型的角度来看,制氢设备作为氢气生产的源头,其技术进步和广泛应用有助于构建以氢能为的新型能源体系。氢气作为一种清洁、的能源载体,可以在交通、发电、储能等多个领域替代传统化石能源,减少对石油、煤炭等有限资源的依赖,提高能源供应的可持续性。在环境保护方面,制氢设备生产的氢气在燃料电池中使用时,的排放产物是水,与传统燃油汽车相比,能够降低温室气体排放和大气污染物的排放,改善空气质量,全球气候变化压力。因此,制氢设备的持续创新与发展是实现全球能源绿色低碳转型的重要保障,对人类社会的可持续发展具有不可估量的价值。制氢设备在运行时能实时监测各项参数,确保氢气质量和生产安全。常州制氢设备

碱性水电解制氢设备是目前应用较为***的制氢装备。该设备主要由电解槽、电源、气液分离器等部分组成。电解槽内,氢氧化钾或氢氧化钠水溶液作为电解质,在直流电的作用下,水分子在阴阳两极发生电化学反应,阳极生成氧气,阴极产生氢气。某大型能源企业部署的碱性水电解制氢设备,单台电解槽的产氢量可达1000标准立方米/小时,氢气纯度能够达到。相较于其他制氢技术,碱性水电解设备成本较低,技术成熟度高。然而,其能耗相对较高,通常每生产1立方米氢气,耗电量在-度之间。为提升碱性水电解制氢设备的竞争力,科研人员和设备制造商正通过优化电极材料、改进电解槽结构,降低设备能耗,提高制氢效率,从而在大规模绿氢制取领域占据更重要的地位。 陕西小型电解水制氢设备制氢设备在氢能汽车加氢站的建设中发挥着重要作用,促进氢能交通的发展。

天然气制氢设备当前挑战主要集中在:催化剂寿命:高温导致镍基催化剂失活,需开发抗积碳新型材料系统灵活性:适应可再生能源波动的动态调整能力不足成本结构:设备投资占全生命周期成本的60-70%,需模块化降本未来发展方向包括:高温热解:采用太阳能聚光提供反应热量,减少化石燃料消耗等离子重整:利用电弧等离子体在低温下裂解甲烷,提高能效数字化孪生:通过实时仿真优化操作参数,减少3-5%能耗氢电融合:与质子交换膜(PEM)电解槽集成,构建多能互补系统

模块化设计是甲醇裂解制氢设备的重要发展方向。某企业推出的集装箱式制氢单元(尺寸××)集成反应器、汽化器、PSA及公用工程,单模块产氢能力500Nm³/h,通过橇装化设计实现48小时快部署。技术创新包括:1)采用微反应器阵列(单通道尺寸500μm)替代传统反应器,使设备体积缩小60%;2)开发相变材料(PCM)储能系统,利用正十八烷(熔点28℃)储存反应余热,实现离网72小时连续运行;3)集成氢气增压-加注一体化装置,通过三级压缩(排气压力45MPa)直接为燃料电池汽车加注,加注速率达2kg/min。经济性分析显示,该模块化设备在加氢站场景下的单位成本为³·h,较固定式装置降低35%,运维成本(³)接近天然气制氢水平。某物流园区应用案例表明,通过光伏发电(200kWp)驱动甲醇裂解,可实现绿氢成本28元/kg,较柴油重卡降低40%运营费用。 新型制氢技术和设备的发展推动了氢能产业的快速发展。

分子筛是一种具有规则微孔结构的结晶硅铝酸盐,其孔径大小均匀,可根据分子的大小和形状进行选择性吸附。在变压吸附提氢工艺中,分子筛主要用于吸附一氧化碳、二氧化碳和水等小分子杂质。分子筛的优势在于其高度的吸附选择性,能够在复杂的气体混合物中精确吸附目标杂质,从而获得高纯度的氢气。例如,5A分子筛对一氧化碳和二氧化碳的吸附能力远高于氢气,可去除这些杂质,使氢气纯度达到以上。此外,分子筛具有良好的热稳定性和化学稳定性,在较宽的温度和压力范围内都能保持稳定的吸附性能。然而,分子筛的吸附容量相对较低,且价格较高,这在一定程度上限制了其大规模应用。在实际操作中,需要根据原料气的组成和氢气纯度要求,合理搭配分子筛与其他吸附剂,以优化吸附效果和降低成本。 热回收机制使制氢设备在能量转换过程中更加节能。南京小型制氢设备投资额

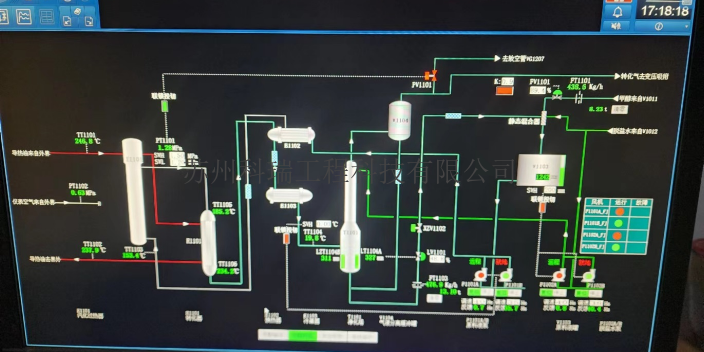

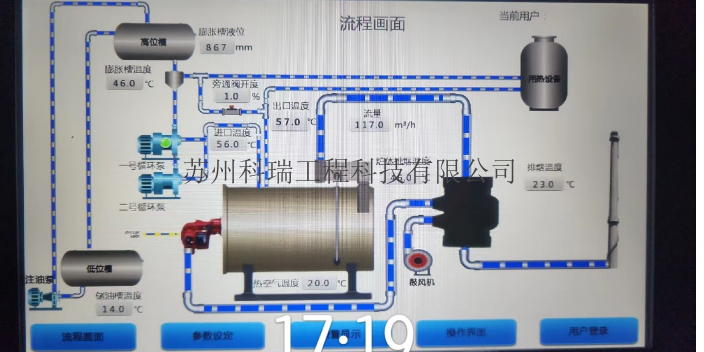

科瑞工程制氢设备自动化程度高,减少人力干预。常州制氢设备

质子交换膜(PEM)水电解制氢设备凭借其高效、快速响应和零碳排放的特性,成为近年来备受关注的制氢技术。该设备以全氟磺酸质子交换膜为**,替代了碱性水电解设备中的隔膜与电解液,实现了固态离子传导。设备主要包括PEM电解槽、直流电源、氢气/氧气收集系统、水供应系统和热管理系统。PEM电解槽由阴阳极、质子交换膜和双极板组成,阴阳极采用铂、铱等贵金属催化剂,双极板负责导流气体与电流传导。工作时,纯水通过水供应系统进入电解槽,在阳极催化剂作用下分解为氧气、氢离子和电子,氢离子通过质子交换膜迁移至阴极,电子则通过外部电路传导至阴极,在阴极催化剂作用下,氢离子与电子结合生成氢气。与碱性水电解设备相比,PEM水电解制氢设备具有更高的电流密度和产氢效率,能响应电源波动,可直接与风电、光伏等波动性强的可再生能源耦合。此外,其工作压力较高(可达3-5MPa),产出氢气无需额外加压即可储存或运输,极大降低了系统复杂性。不过,PEM设备因使用贵金属催化剂和质子交换膜,成本相对较高,目前主要应用于分布式制氢、车载供氢等对设备紧凑性和响应速度要求较高的场景。 常州制氢设备

天然气蒸汽重整(SMR)制氢设备,通过甲烷-水蒸气反应(CH₄+2H₂O→4H₂+CO₂)制氢。典型装置包含预重整器(温度450-550℃)、主重整炉(850-950℃)和变换反应器(200-400℃)。某石化企业20万Nm³/h装置采用径向流反应器,内设三级催化剂床层,通过热电偶阵列实现温度梯度(轴向温差<10℃)。技术升级包括:1)开发高活性预重整催化剂(Ni/MgAl₂O₄),使甲烷转化率从85%提升至92%;2)采用自热重整(ATR)工艺,通过部分氧化(CH₄+₂→2H₂+CO)减少燃料消耗15%;3)集成PSA-深冷耦合提纯系统,氢气纯度达,回收率90%。能耗方面,现代SMR...