- 品牌

- 华彩

- 型号

- RAL9005

- 类型

- 聚脂粉末

- 单件净重

- 2000

- 厂家

- 广东华彩粉末科技有限公司

- 保质期

- 12月

- 颜色

- 黑色

- 产地

- 广东

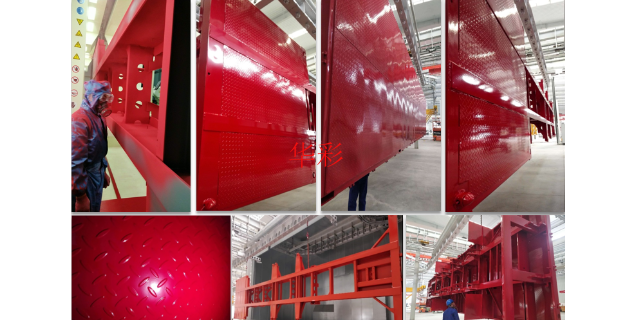

华彩粉末涂料在家电领域以多维度质感设计满足消费升级需求。其金属效果产品采用邦定工艺,将铝银粉与树脂基底紧密结合,实现3%以上的高金属颜料含量,同时通过特殊表面处理解决喷涂阴阳面问题,在6米长铝型材上实现涂层光泽度偏差≤2GU。该技术已应用于冰箱门体,经5万次开合测试,涂层无磨损、无变色,符合GB/T23988-2009《色漆和清漆耐磨性的测定》标准。针对小家电领域,华彩开发的抗细菌粉末涂料通过银离子缓释技术,对大肠杆菌、金黄色葡萄球菌的抑制率≥,同时通过美国FDA食品接触认证,可直接用于电饭煲内胆涂装。该产品采用低温固化技术(120℃/15min),在保证涂层性能的同时,减少基材变形风险,已在某家电品牌的新品线上实现规模化应用。静电粉末的颗粒大小影响喷涂效果。山西耐磨粉末涂料质量

粉末涂料

华彩粉末科技构建了360°技术支持体系,为客户提供从工艺优化到售后维护的全流程服务。其技术团队可根据客户的喷涂设备参数,定制粉末粒度分布、静电吸附特性等关键指标,确保在现有产线上实现比较好的上粉率——某家电企业通过华彩的工艺指导,将粉末利用率从78%提升至92%,单条产线年节省材料成本超80万元。在售后阶段,华彩建立了48小时响应机制,配备专业的涂层检测车,可在24小时内抵达客户现场进行故障诊断。针对复杂问题,华彩的实验室可模拟客户的喷涂环境,通过盐雾试验、冲击测试等手段快速定位问题根源,提供包括配方调整、设备改造在内的系统性解决方案。这种深度服务能力,使华彩与中集集团等客户建立了长期战略合作伙伴关系。山西耐磨粉末涂料质量华彩粉末科技,用实力守护粉末涂料质量。

华彩粉末涂料的研发团队将纳米技术深度融入产品体系,开发出具有自修复功能的纳米复合涂层。通过在树脂中分散二氧化硅纳米颗粒,涂层在受到机械划伤后,可通过热实现微裂纹的自主愈合,修复后涂层的耐冲击性能恢复率超过90%。这种技术突破使华彩粉末涂料在风电设备、轨道交通等长寿命场景中表现优异,有效延长维护周期。针对医疗、食品包装等特殊领域,华彩推出抗细菌粉末涂料,通过银离子缓释技术实现对大肠杆菌、金黄色葡萄球菌等常见病原体的抑制率,同时通过美国FDA食品级认证,可直接用于食品接触表面。这种功能化创新不仅拓展了粉末涂料的应用边界,更在制造领域树立了差异化竞争优势。

粉末涂料的涂装效率:速度与质量的双重飞跃高效的涂装工艺粉末涂料的涂装过程通常依赖于静电喷涂技术。这种技术利用粉末颗粒在电场中的带电性,使其能够紧密地附着在待涂物体表面。相比传统的液体喷涂,静电喷涂能够实现更均匀、更高效的涂覆。粉末颗粒在电场力的作用下,能够深入到复杂结构的缝隙中,确保涂层的完整性和均匀性。这不仅提高了涂装的效率,还减少了涂料的浪费。此外,粉末涂料的固化过程也更为迅速。在适当的温度下,粉末涂料能够在短时间内迅速固化,形成坚固的涂层。这一特点使得粉末涂料在流水线生产中具有明显的优势,能够大幅提高生产效率。减少返工与修补粉末涂料的另一个明显优势在于其涂层质量的稳定性。由于粉末颗粒在喷涂过程中能够均匀分布,并且固化后形成的涂层具有优异的附着力和硬度,因此很少出现涂层脱落、开裂或起泡等问题。这较大减少了返工和修补的次数,进一步提高了涂装效率。 专业团队支撑,华彩粉末科技专注粉末涂料业务。

华彩粉末涂料在汽车领域的应用聚焦轻量化与高防护的平衡。汽车零部件产品采用高交联密度环氧体系,通过AAMA2605认证,耐盐雾性能达到500小时无锈蚀,同时涂层厚度可控制在50-60μm,较传统溶剂型涂料减重30%。这种技术突破使华彩粉末涂料成功进入新能源汽车电池壳体供应链,在-40℃至85℃的温度循环测试中,涂层附着力保持≥5B,有效抵御电解液渗漏和机械振动带来的损伤。在整车涂装环节,华彩推出低温固化粉末涂料,将固化温度从180℃降至140℃,能耗降低25%,同时通过红外固化技术实现10分钟快速固化,适配流水线生产节拍。该产品已通过某主流车企的量产验证,单台车辆涂装成本降低12%,且VOC排放为零,满足欧盟REACH法规要求。 静电粉末涂层能抵抗一定程度磨损。山东防腐粉末涂料价格

静电粉末通过喷枪吸附到工件之上。山西耐磨粉末涂料质量

在轨道交通领域,华彩开发的低光污染粉末涂料通过特殊消光处理,光泽度控制在5-10GU,有效减少隧道内的眩光反射,提升行车安全性。该产品已通过TB/T1952-2018《铁路客车用涂料》标准测试,耐冲击性能≥50kg・cm,适用于高铁车厢内壁涂装。针对医疗设备,华彩推出无卤素阻燃粉末涂料,氧指数≥32,烟密度等级(SDR)≤15,同时通过ISO10993生物相容性测试,可直接用于手术器械柜涂装。该产品采用无铅化配方,符合欧盟RoHS指令要求,已在国内多家三甲医院实现应用。 山西耐磨粉末涂料质量

- 湖北家电粉末涂料公司 2025-08-11

- 黑龙江建筑粉末涂料销售 2025-08-11

- 贵州环氧树脂粉末涂料厂商 2025-08-11

- 山西耐磨粉末涂料质量 2025-08-11

- 辽宁绝缘粉末涂料批发 2025-08-10

- 西藏家电粉末涂料批发 2025-08-10

- 山西工程机械粉末涂料公司 2025-08-09

- 贵州金属粉末涂料工艺 2025-08-09

- 吉林汽车粉末涂料销售 2025-08-09

- 黑龙江防腐粉末涂料品牌 2025-08-09

- 云南环氧树脂粉末涂料厂家 2025-08-08

- 新疆绝缘粉末涂料直销 2025-08-08