- 品牌

- 钰博

- 型号

- 齐全

- 产地

- 山东

- 可售卖地

- 全国

碱溶反应的效率与氧化铝溶出率直接相关,工业生产中需重点控制以下因素:碱浓度:氢氧化钠浓度过低会导致氧化铝溶解不充分,过高则会增加后续分解工序的难度,通常控制在180-240g/L(以Na₂O计为120-160g/L),且需根据铝土矿的铝含量调整——铝含量高时适当提高碱浓度,确保铝酸钠溶液的饱和度(αk值,通常控制在1.2-1.5)。反应温度与压力:温度每升高10℃,三水铝石的溶解速率可提高1.5-2倍,但过高温度会导致杂质二氧化硅与氢氧化钠反应生成硅酸钠(Na₂SiO₃),进而与铝酸钠结合形成难溶的钠硅渣(Na₂O・Al₂O₃・2SiO₂・2H₂O),造成氧化铝损失,因此需根据铝土矿的硅含量确定最高温度(硅含量<3%时可升至180℃,硅含量3%-5%时控制在160℃以下)。山东鲁钰博新材料科技有限公司始终以适应和促进发展为宗旨。浙江氧化铝微球出口代加工

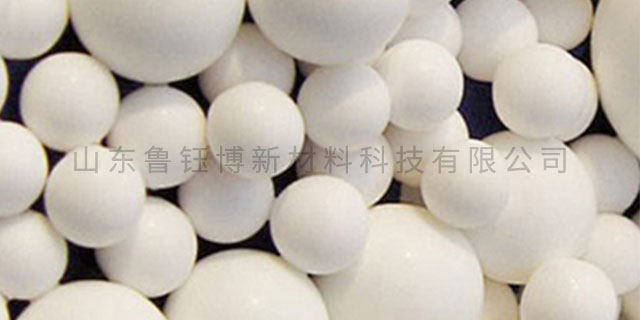

催化剂载体

烧结法的流程为:将铝土矿与碳酸钠(Na₂CO₃)混合,在1200-1300℃下高温烧结,使一水硬铝石与碳酸钠反应生成偏铝酸钠,同时杂质二氧化硅与碳酸钠反应生成硅酸钠,氧化铁与碳酸钠反应生成铁酸钠(Na₂Fe₂O₄);将烧结后的熟料破碎后用水浸出,偏铝酸钠和硅酸钠溶于水,铁酸钠则水解生成氢氧化铁沉淀,过滤去除铁杂质;向浸出液中通入二氧化碳(CO₂),使偏铝酸钠转化为氢氧化铝沉淀,硅酸钠则留在溶液中循环利用;之后将氢氧化铝煅烧得到氧化铝。对于杂质含量较高的一水硬铝石型铝土矿,通常采用拜耳-烧结联合法,即先通过拜耳法提取大部分易反应的氧化铝,再将剩余的残渣(含硅、铁等杂质及未反应的一水硬铝石)采用烧结法进一步提取,以提高铝的回收率。我国山西、河南的氧化铝厂多采用这种原料和工艺,生产的氧化铝纯度可达97%-98%,适用于对纯度要求中等的工业领域,如陶瓷、磨料等。枣庄活性氧化铝微球外发代加工鲁钰博凭借雄厚的技术力量可以为客户量身定做适合的产品!

当富含铝的岩浆或火山灰在快速冷却时,氧化铝来不及形成完整的大晶体,便以微小的晶体颗粒(粒径通常在1-10μm)形式存在,这些微晶颗粒聚集形成块状或粉末状物质,其主要成分仍为α-Al₂O₃,但因晶粒细小,比表面积远大于普通天然刚玉,同时保留了高硬度、高稳定性的特点。天然微晶氧化铝主要产于火山活动频繁的地区,如意大利维苏威火山、日本富士山周边,我国云南腾冲的火山岩区也有少量产出。这种天然形态的氧化铝无需经过工业粉碎即可直接用于磨料、抛光剂领域,对设备的磨损较小,是天然磨料中的品质品种,常用于精密仪器表面抛光、光学镜片打磨等精细加工场景。

活性氧化铝的吸附性能还具备“可再生性”:通过加热(120-200℃)、减压或惰性气体吹扫,可脱除吸附在孔道内的吸附质,使材料恢复吸附能力,重复使用次数可达100次以上,这一特性使其在工业吸附领域(如压缩空气干燥、废水处理)极具成本优势。普通氧化铝的吸附性能极弱,几乎不具备实际吸附应用价值,主要原因包括:低比表面积限制:普通氧化铝的比表面积只为1-10m²/g,可用于吸附的表面积极少,导致吸附容量极低。耐火材料级α-Al₂O₃对水分子的静态吸水率只为0.1%-0.3%,无法满足干燥或吸附需求。鲁钰博一直本着“创新”作为企业发展的源动力。

从工业应用来看,97%-98.5%的纯度可满足大部分基础工业需求:普通耐火材料:用于制备黏土结合刚玉砖、高铝砖等,这类产品对氧化铝纯度要求为90%-98%,烧结法产品的纯度完全适配,且少量钙、钠杂质可降低耐火材料的烧结温度(从1700℃降至1600℃),降低生产成本。研磨材料:用于制备普通刚玉磨料(如棕刚玉),棕刚玉的氧化铝纯度要求为95%-97%,烧结法产品可直接使用,且杂质中的氧化铁可赋予棕刚玉良好的韧性,提升研磨效率。水泥添加剂:用于制备高铝水泥,高铝水泥对氧化铝纯度要求为70%-90%,烧结法产品的纯度远超要求,可提升水泥的早期强度(3天强度提升20%-30%)。鲁钰博坚持科技进步和技术创新!浙江氧化铝微球出口代加工

山东鲁钰博新材料科技有限公司在行业的影响力逐年提升。浙江氧化铝微球出口代加工

烧结法氧化铝的杂质组成具有明显特点:主要杂质为硅(SiO₂)、钙(CaO)、钠(Na₂O),且含量稳定、可通过工艺参数精细控制,不同于拜耳法的杂质以硅、铁为主且波动较大。具体杂质控制特点如下:二氧化硅(SiO₂):0.2%-0.5%,稳定可控:烧结法通过二次脱硅工序(一次脱硅+高压二次脱硅)将硅含量严格控制在0.2%-0.5%,波动范围≤0.1%,远低于未脱硅的烧结粗液(SiO₂含量5-10g/L)。一次脱硅(加入石灰乳,80-90℃反应1-2小时)可将硅含量降至0.5-1g/L,二次脱硅(150-180℃、0.5-0.8MPa反应4-6小时)可进一步降至0.02g/L以下,产品硅含量稳定在0.3%左右。稳定的硅含量可确保下游产品性能一致,如用于耐火材料时,硅含量每波动0.1%,耐火材料的荷重软化温度波动≤10℃,远低于拜耳法产品(波动≤20℃)。浙江氧化铝微球出口代加工

- 日照活性氧化铝微球多少钱 2025-12-29

- 烟台氧化铝微球出口代加工 2025-12-29

- 淄博活性氧化铝微球出口代加工 2025-12-29

- 浙江氧化铝微球出口代加工 2025-12-29

- 菏泽氧化铝微球外发代加工 2025-12-29

- 临沂氧化铝微球哪家好 2025-12-29

- 青岛氧化铝微球外发加工 2025-12-29

- 天津氧化铝微球 2025-12-29