- 品牌

- 华中真空

- 型号

- 齐全

- 产地

- 山东

- 可售卖地

- 全国

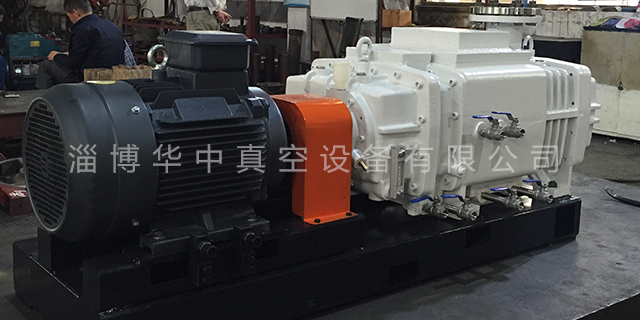

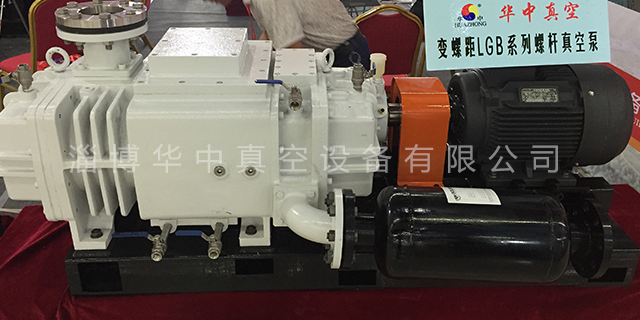

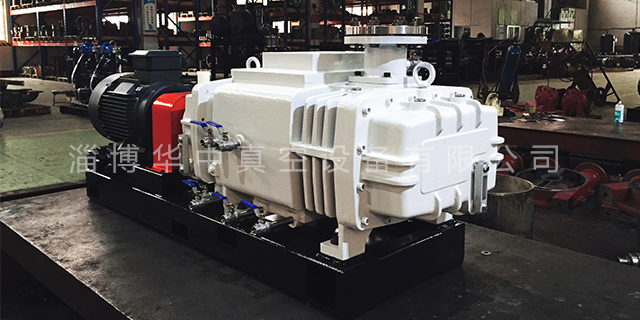

齿轮减速电机传动是另一种常见的螺杆真空泵传动方式。它通过齿轮减速器将电机的高速旋转转换为螺杆转子所需的低速高扭矩旋转。这种传动方式适用于需要较大扭矩或较低转速的螺杆真空泵。齿轮减速电机传动具有传动比稳定、承载能力高、运行平稳等优点。同时,齿轮减速器还能起到缓冲和减震的作用,有助于保护电机和螺杆转子免受冲击和振动的影响。然而,齿轮减速电机传动结构相对复杂,维护成本较高,且在某些极端工况下可能面临齿轮磨损、噪音增大等问题。皮带或传动链传动是一种较为灵活的螺杆真空泵传动方式。淄博华中真空设备有限公司竭诚希望得到各界朋友的支持与合作,欢迎广大朋友光临惠顾!济南干螺杆真空泵

额定抽气速率:螺杆真空泵的额定抽气速率范围极广,能够覆盖小型到大型工况需求,普通工业级型号的额定抽气速率为10~1000m³/h,大型工业级型号可达1000~5000m³/h,小型实验室型号可低至1~10m³/h。例如,小型半导体封装设备可选用10~50m³/h的螺杆真空泵,大型石油化工真空蒸馏设备可选用1000~3000m³/h的螺杆真空泵,适配性极强。变真空度抽气速率:这是螺杆真空泵较突出的优势之一,在整个工作真空范围内(1×10⁻²Pa~101325Pa),抽气速率衰减极小,能够保持稳定的抽气能力。例如,在真空度从大气压(101325Pa)下降到1×10⁻¹Pa的过程中,螺杆真空泵的抽气速率衰减不超过10%;即使在真空度低至1×10⁻²Pa的高真空环境中,抽气速率仍能维持额定值的80%以上,能够快速建立并维持目标真空环境,大幅提升生产效率。济南干螺杆真空泵华中真空设备拥有完善的管理体系,统一对品质信息的共享、指导、监督、监控进行管理。

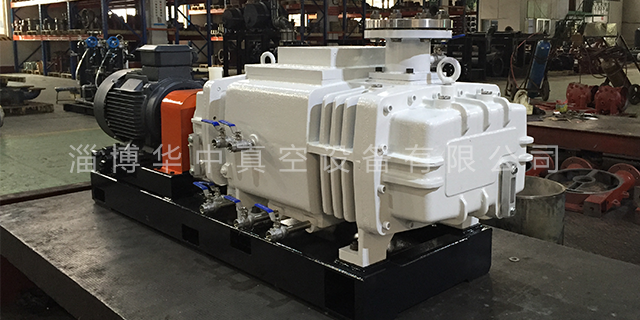

螺杆真空泵在运行过程中,气体压缩会产生大量的压缩热,同时转子旋转、同步齿轮啮合、轴承转动等过程也会产生摩擦热,若这些热量无法及时散发,会导致泵腔温度、齿轮箱温度急剧升高,进而引发一系列问题:转子、泵壳热变形,导致间隙变小甚至卡滞;可凝性气体在泵腔内反凝,腐蚀部件或乳化润滑油;密封件、轴承、同步齿轮等部件因高温老化、磨损加速,缩短使用寿命;电机因过热过载,出现故障停机。因此,冷却系统是螺杆真空泵不可或缺的关键辅助系统,其主要作用是及时散发设备运行过程中产生的热量,控制泵腔、齿轮箱及各部件的温度在安全范围内,保障设备的稳定、长期运行。

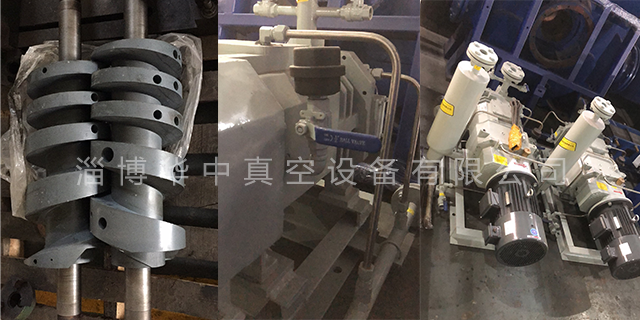

转子系统是螺杆真空泵实现抽气循环的关键执行部件,也是决定设备性能的关键,其主要由两根共轭螺杆转子(阳转子、阴转子)组成,部分型号会根据工况需求配备转子保护部件。转子系统的设计、加工精度直接影响密封容积单元的密封性、抽气效率及设备的运行噪音,因此对转子的材质、齿形、加工工艺有着极高的要求。阳转子是主动转子,通常为凸齿结构,齿数较少(常见4齿或5齿),由电机通过传动组件直接驱动旋转,并通过同步齿轮带动阴转子反向同步旋转。阳转子的凸齿轮廓采用圆弧、摆线或渐开线等自啮合曲线设计,齿形经过精密优化,确保与阴转子的凹齿槽实现完美啮合,形成良好的动态密封效果。客户的满意,是华中真空设备永恒的追求!

旋片真空泵是一种传统油润滑(或无油)容积式真空泵,分为油润滑旋片泵和无油旋片泵两大类(工业场景中油润滑型占比90%以上),关键结构由泵体、转子、旋片、弹簧、油箱、排气阀、驱动电机组成。其工作原理是通过电机驱动转子旋转,转子上的旋片在弹簧作用力下紧贴泵腔内壁,随着转子旋转,旋片将泵腔分割成两个或多个可变容积的密封空间,利用容积变化实现吸气、压缩、排气的循环,油润滑型依靠润滑油实现密封、润滑和冷却,无油型则依靠特殊材质旋片(如PTFE)实现密封,无需润滑油。关键结构特点:结构简单、零部件数量少、制造成本低,油润滑型存在润滑油与泵腔直接接触,无油型密封性能较弱,旋片与泵腔内壁存在滑动摩擦,运行过程中有脉动,泵腔为圆形结构,冷却方式多为自然冷却或简易风冷,润滑系统(油润滑型)与泵腔连通,密封性能依赖润滑油或旋片材质。华中真空在发展理念、体制机制、管理、技术上大胆革新,用人才创造效益,用服务创造价值。济南干螺杆真空泵

标准化和规模化之间良性互动发展的生产优势,铸就华中真空设备优良的性价比。济南干螺杆真空泵

抽气介质的密度需与设备额定抽气介质密度匹配,通常要求介质密度≤1.5kg/m³(标准状态下)。若介质密度过大(如含大量重质气体、粉尘混合物),会增加转子旋转的负载,导致电机电流升高、能耗增加,同时会加剧转子、轴承等部件的磨损,缩短设备使用寿命。对于密度超标的介质,需提前进行分离处理(如重力沉降、离心分离),去除介质中的重质成分,降低介质密度至额定范围后,再通入设备抽气。介质的化学特性是决定设备适用性的关键因素,主要包括腐蚀性、氧化性、毒性、易燃易爆性等,需确保介质化学特性与设备部件材质、密封材料适配,避免发生化学反应导致部件损坏或安全事故。济南干螺杆真空泵

- 济南干螺杆真空泵 2026-02-13

- 日照干式无油螺杆真空泵 2026-02-08

- 新疆干式螺杆真空泵定制 2026-02-05

- 江西耐腐蚀螺杆真空泵 2026-02-04

- 烟台干式螺杆真空泵批发 2026-02-03

- 贵州油螺杆真空泵 2026-02-03

- 四川双螺杆真空泵厂家 2026-02-02

- 泰安干螺杆真空泵批发 2026-02-01

- 济南螺杆式真空泵价格 2026-02-01

- 天津干螺杆真空泵定制 2026-02-01

- 云南双螺杆真空泵厂家 2026-01-31

- 湖北螺杆式真空泵定制 2026-01-31