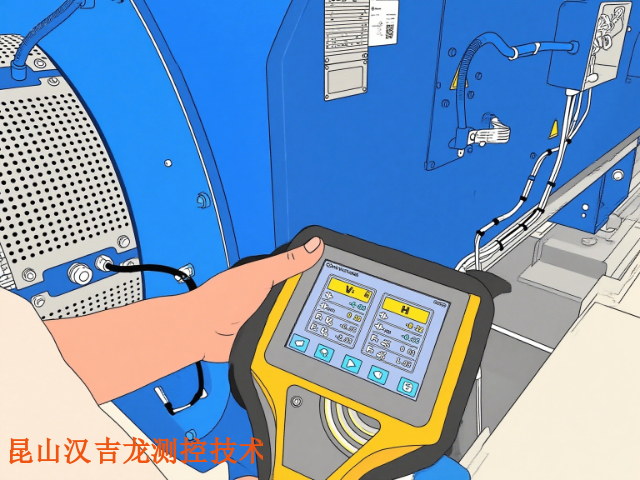

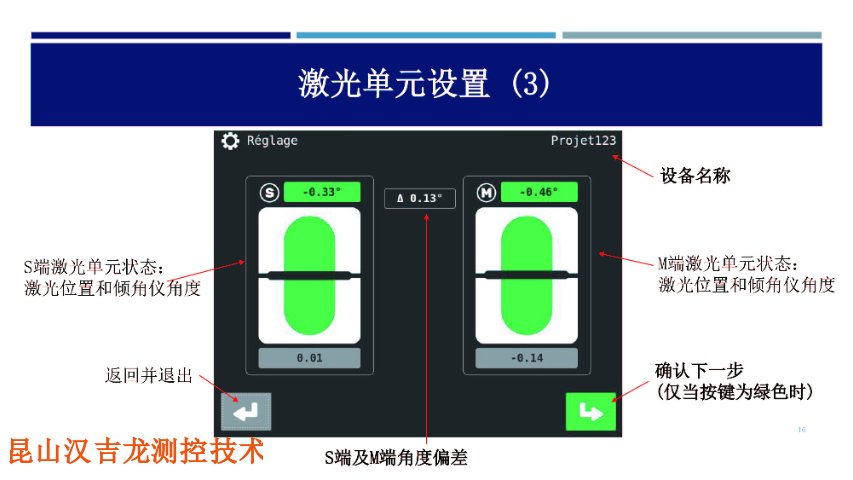

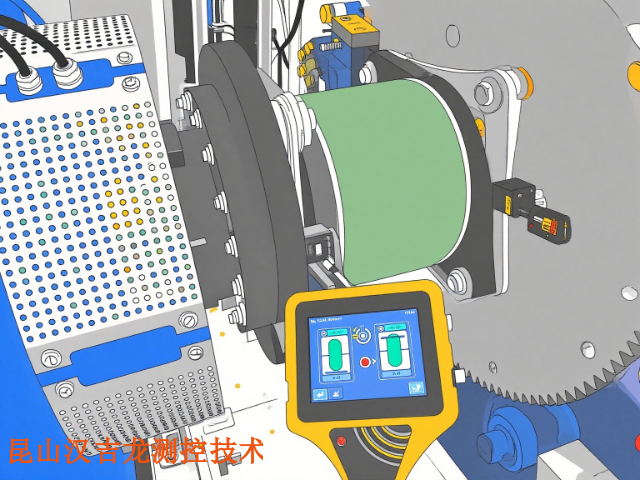

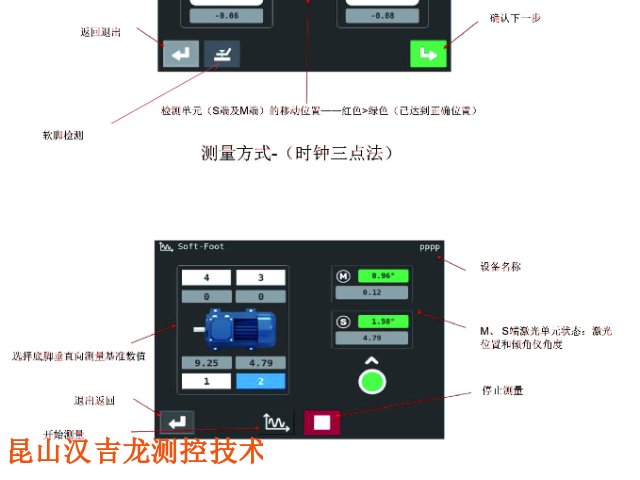

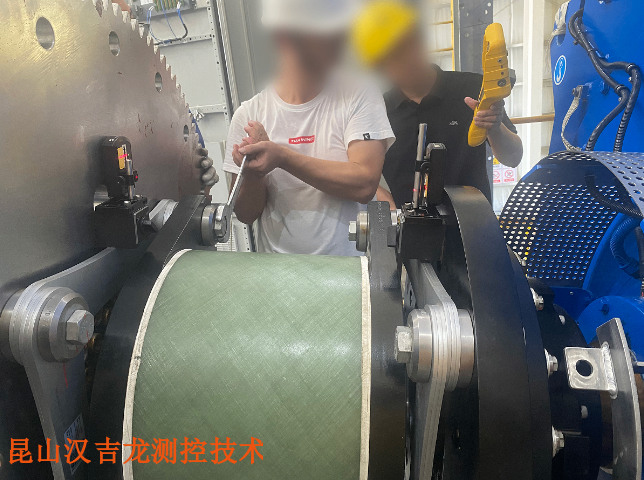

以柔性联轴器校准为例,实时数据验证的操作步骤通常包括:安装与初始校准:将激光发射器、探测器分别固定在电机轴与泵轴上,确保与轴同心,激光束投射至探测器中心后,系统自动采集初始偏差数据并显示在屏幕上。动态调整与数据监测:根据屏幕提示调整设备地脚(如增减垫片、左右平移),过程中实时观察径向/轴向偏差值变化...

- 品牌

- HOJOLO,LEAKSHOOTER

- 型号

- AS500

- 类型

- 激光对中仪

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

国内外**标准对激光对中仪的精度指标有明确量化界定,是选型与校准的**依据:1.国内校准规范(JJF浙1196-2023)该规范明确激光对中仪的**精度要求:位移分辨力:不低于0.001mm,单向测量范围≤±20mm时,最大允许误差需满足“±0.010mm+(0.001mm+1%×测量距离)”。例如测量跨距为1000mm时,允许误差≤±0.010mm+(0.001mm+10mm)=±10.011mm(实际工业中需结合设备等级压缩误差范围);倾角分辨力:不低于0.1°,在45°校准点进行10次连续测量,重复性误差需≤±0.01°,确保角度测量的稳定性。2.国际标准(ISO1940、VDI2145)ISO1940:针对旋转设备平衡等级的精度要求,G2.5级(常规工业设备)对应激光对中仪的径向偏差精度需≤0.03mm/m,角度偏差≤0.03°/m。例如跨距为2m的泵组,径向总偏差需控制在±0.06mm以内,这要求仪器基础精度至少达到±0.01mm;VDI2145:规定激光对中仪的测量误差需≤被测量值的5%,且比较大***误差≤±0.01mm。如校准径向偏差为0.1mm的轴系时,仪器误差需≤±0.005mm,因此需选择±0.001mm级精度的设备。激光联轴器对中仪的校准精度是否可根据需求自主调节?专业级激光联轴器对中仪保养

激光联轴器对中仪

环境因素的累积影响恶劣工况的长期作用会加速精度漂移:温度与湿度老化效应:长期处于温度波动(>2℃/小时)或高湿(>80%RH)环境中,电子元件(如信号处理芯片)的性能参数会发生不可逆漂移,例如温度传感器精度从±0.5℃降至±1℃,导致热补偿功能失效,误差可能增加0.1mm/m。振动与电磁干扰:长期靠近大型电机、冲压设备等振动源,可能导致内部组件松动(如传感器固定螺丝松动);强电磁场则可能干扰数据传输,使测量数据出现周期性偏差,且偏差值随使用时长逐渐增大。3.校准状态的自然失效仪器校准结果会随时间自然偏移,若未定期复校,精度会持续下降:工业级激光对中仪的校准有效期通常为12-24个月,超过期限后,校准过程中的系统误差会逐渐传递至实际测量中。例如HOJOLO基础型号若2年未校准,平行偏差测量误差可能从±0.005mm增至±0.01mm汉吉龙测控技术。部分**型号(如AS500)虽具备自动补偿功能,但温度传感器、倾角仪等辅助组件的校准误差仍需定期(建议每6个月)通过标准轴系校准件验证,否则补偿算法的修正精度会下降。工厂激光联轴器对中仪视频激光联轴器对中仪校准柔性联轴器的具体步骤是什么?

为确保校准精度有效落地,需规避以下误区:避免“过度依赖补偿”:柔性联轴器的偏差补偿并非无限制,例如当两种偏差同时存在时,允许值需减半。激光对中仪需严格按此标准校准,而非*满足单一偏差要求;规范安装流程:校准前需拆除联轴器联接螺栓,检查并消除软脚偏差(软脚会导致设备运转时产生额外形变),否则会导致校准精度衰减30%以上;定期复校维护:激光对中仪的光学部件(如激光发射器)连续工作5000小时后需校准,避免光斑偏移影响精度(如HOJOLO激光模块未定期维护时,光斑偏移量可能增加0.003mm)。激光联轴器对中仪针对柔性联轴器的校准精度完全适用,不仅能覆盖其偏差控制范围,还可通过专项算法与流程优化实现微米级精度提升。实际应用中,多数场景下振动、温度等关键指标优化幅度达 60%-90%,***优于传统校准方法。

实验室标定的精度数值会因现场工况产生衰减,不同环境下的精度变化范围可参考以下数据:温度影响:常温(20±5℃)下精度保持率100%;高温(100℃以上)未带热补偿功能的设备,精度衰减30%-50%(如±0.001mm级设备可能降至±0.0015-0.002mm),而带热补偿的HOJOLOASHOOTER系列可将衰减控制在10%以内(±2μm→±2.2μm);振动干扰:振动速度>4.5mm/s的工况(如破碎机),精度衰减20%-40%,需选择带振动滤波功能的机型(如AS500),通过算法抑制高频振动,使精度保持在±3-5μm;跨距影响:跨距每增加5米,精度误差累积增加±1-2μm。如HOJOLOASHOOTER在20米跨距下误差≤±10μm,而单激光技术的设备(如PRÜFTECHNIKOPTALIGN)可能达到±20μm。激光联轴器对中仪长时间使用后,校准精度会出现漂移吗?

激光联轴器对中仪短时间重复校准的精度数据存在微小可控波动,符合以下特征即可判定为“一致性合格”:位移重复性≤0.003mm(**机型)或≤0.01mm(普通机型),角度重复性≤±0.002°;连续测量数据的波动范围≤仪器标称示值误差的1/3;与外部基准(如千分表、标准轴系)的对比差值≤0.005mm。若超出上述范围,需优先排查支架安装牢固性、环境振动/温度变化,其次检查仪器补偿功能是否开启(如双激光补偿、温度漂移修正),**终通过校准规范确认仪器是否需要重新检定。如何判断激光联轴器对中仪是否需要校准?ASHOOTER激光联轴器对中仪特点

激光联轴器对中仪的动态补偿技术是如何工作的?专业级激光联轴器对中仪保养

激光联轴器对中仪的校准精度支持实时数据验证,且验证功能已成为中**设备的**配置之一。其实现原理围绕激光测量系统的动态数据采集能力,结合多维度交叉验证逻辑,确保校准过程中偏差数据的真实性与准确性。以下从技术实现、验证维度、操作流程及品牌案例四方面展开说明:一、实时数据验证的技术基础激光对中仪的实时验证功能依托硬件精度与算法优化实现,**技术包括:高频数据采集模块:采用高分辨率CCD探测器(如30mm视场、1280×960像素),每秒可完成数百次激光光斑位置捕捉,即使设备运行中存在微小振动或位移,也能实时捕捉偏差变化。例如HOJOLO的ASHOOTER系列,激光波长稳定在635-670nm,光束发散角极小,配合1μm分辨率的探测器,可实时识别。动态补偿算法:设备内置倾角仪与无线传感器,实时监测测量单元的安装姿态(如倾斜角度、同心度偏差),并通过几何算法自动修正误差。例如轴旋转过程中,若测量支架轻微松动导致激光光斑偏移,系统可根据倾角数据实时补偿,确保偏差计算不受安装姿态影响。多参数联动分析:部分**机型集成振动、温度监测模块,将对中偏差数据与设备运行参数(如1X转速频率振动幅值、轴承温度)实时关联。当对中不良时。 专业级激光联轴器对中仪保养

- 无线激光联轴器对中仪装置 2025-12-24

- 国内激光联轴器对中仪批发 2025-12-24

- 工厂激光联轴器对中仪制造商 2025-12-24

- synergys激光联轴器对中仪定制 2025-12-24

- 欧洲激光联轴器对中仪维修 2025-12-23

- 法国激光联轴器对中仪服务 2025-12-23

- 汉吉龙测控激光联轴器对中仪的作用 2025-12-23

- 耦合激光联轴器对中仪怎么样 2025-12-23

- 马达激光联轴器对中仪现状 2025-12-23

- 基础款激光联轴器对中仪哪里买 2025-12-23

- 欧洲激光联轴器对中仪贴牌 2025-12-22

- 法国激光联轴器对中仪用途 2025-12-22

-

瑞典激光联轴器对中仪操作步骤 2025-12-22 06:03:22短时间内(如10分钟内连续测量)数据波动主要源于三类干扰,其影响程度与控制方法如下:1.仪器自身稳定性光学系统漂移:单激光机型因光束发散角(通常0.1mrad)导致长距离(≥3m)测量时,光斑偏移可能达0.003mm/米,而双激光机型通过交叉验证可将漂移量控制在0.001mm/米内;电子元件噪声:探...

-

振动激光联轴器对中仪厂家 2025-12-21 10:03:02激光联轴器对中仪在高振动设备上的校准精度可通过机型匹配实现达标,**结论如下:机型选择原则:振动速度≤5mm/s选基础抗振级,5-15mm/s选工业抗振级(双激光+振动分析功能),>15mm/s需选极端抗振级(带ICP加速度计与实时补偿);精度保障底线:工业抗振级机型在15mm/s振动下可实现±0....

-

傻瓜式激光联轴器对中仪保修 2025-12-21 10:03:02激光对中仪需通过多维度技术设计抵消振动干扰,**保障机制包括:1.光学系统抗振设计双激光束逆向测量:相较于单激光,双光束可通过相位差补偿振动导致的光斑漂移,例如ASHOOTER系列采用635-670nm半导体激光器,长距离(10m)测量时光斑偏移量从单激光的0.003mm/米降至0.001mm/米;...

-

机械激光联轴器对中仪使用视频 2025-12-21 16:02:53柔性联轴器专项调整策略结合HOJOLO的算法优势与柔性联轴器的弹性特性,采用“分步调整+动态补偿”方案:参数输入与补偿设置:进入设备的“柔性联轴器模式”,输入弹性体材质参数(如聚氨酯弹性模量2.5GPa)、工况温度(如正常运行温度70℃),系统自动加载热膨胀补偿算法(例如高温下弹性体径向膨胀系数1....

-

原装进口激光对中服务

2026-01-31 -

新一代泵轴热补偿对中仪

2026-01-31 -

耦合快速对中校正仪公司

2026-01-31 -

激光设备安装对心校准仪技术参数

2026-01-31 -

快速对中校正仪技术参数

2026-01-31 -

激光法兰联轴器对中仪演示

2026-01-31 -

AS100振动激光对中仪工作原理

2026-01-31 -

AS500设备安装对心校准仪用途

2026-01-31 -

HOJOLO快速对中校正仪装置

2026-01-31