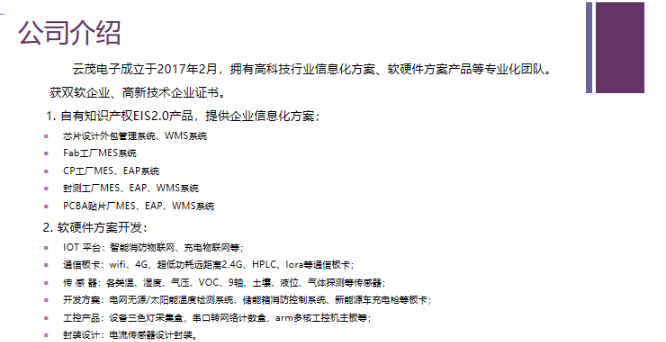

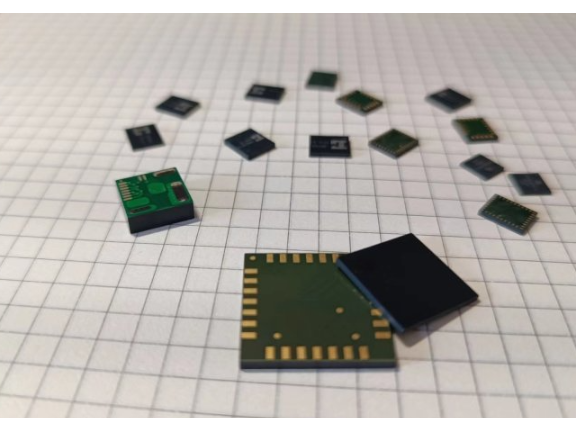

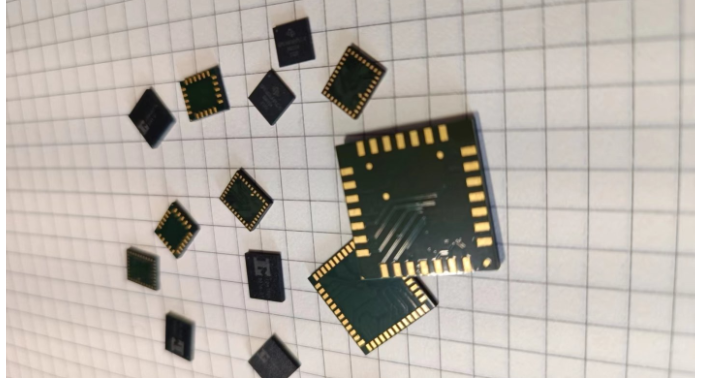

- 品牌

- 云茂

- 型号

- 齐全

- 封装形式

- B***GA,CSP,QFP/PFP,MCM,SDIP,SOP/SOIC,PLCC,TSOP,TQFP,PQFP,SMD,DIP

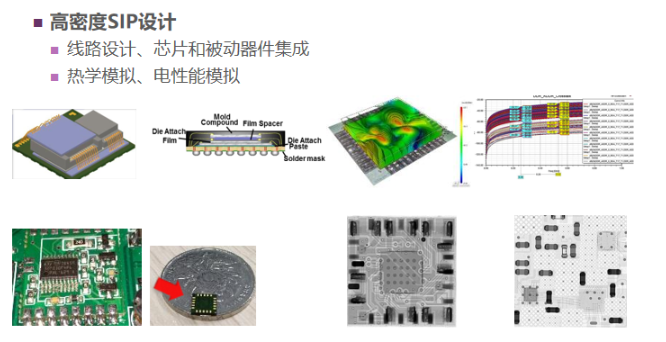

SMT生产工艺挑战:元件小型化,Chip元件逐步淘汰,随着产品集成化程度越来越高,产品小型化趋势不可避免,因此0201元件在芯片级制造领域受到微型化发展趋势,将被逐步淘汰。Chip元件普及,随着苹果i-watch的面世,SIP的空间设计受到挑战,伴随苹果,三星等移动设备的高标要求,01005 chip元件开始普遍应用在芯片级制造领域。Chip元件开始推广,SIP工艺的发展,要求元件板身必须小型化,随着集成的功能越来越多,PCB承载的功能将逐步转移到SIP芯片上,这就要求SIP在满足功能的前提下,还能降尺寸控制在合理范围,由此催生出0201元件的推广与应用。除了2D与3D的封装结构外,另一种以多功能性基板整合组件的方式,也可纳入SiP的涵盖范围。浙江模组封装行价

晶圆级封装(WLP):1、定义,在晶圆原有状态下重新布线,然后用树脂密封,再植入锡球引脚,然后划片将其切割成芯片,从而制造出真实芯片大小的封装。注:重新布线是指在后段制程中,在芯片表面形成新的布线层。2、优势,传统封装中,将芯片装进封装中的时候,封装的尺寸都要大于芯片尺寸。WLP技术的优势是能够实现几乎与芯片尺寸一样大小的封装。不只芯片是批量化制造,而且封装也是批量化制造,可以较大程度上降低成本。WLP技术使用倒装焊技术(FCB),所以被称为FBGA(Flip Chip类型的BGA),芯片被称为晶圆级CSP(Chip Size Package)。工艺流程,晶圆级封装工艺流程:① 再布线工程(形成重新布线层的层间绝缘膜[中间介质层]);② 形成通孔和重新布线层(用来连接芯片和外部端子);③ 形成铜柱,并在铜柱上面生成凸点;④ 用树脂密封,再形成焊球并用划片机切割成所需的芯片。浙江芯片封装服务商SiP 封装优势:封装面积增大,SiP在同一个封装种叠加两个或者多个芯片。

SiP还具有以下更多优势:降低成本 – 通常伴随着小型化,降低成本是一个受欢迎的副作用,尽管在某些情况下SiP是有限的。当对大批量组件应用规模经济时,成本节约开始显现,但只限于此。其他可能影响成本的因素包括装配成本、PCB设计成本和离散 BOM(物料清单)开销,这些因素都会受到很大影响,具体取决于系统。良率和可制造性 – 作为一个不断发展的概念,如果有效地利用SiP专业知识,从模塑料选择,基板选择和热机械建模,可制造性和产量可以较大程度上提高。

SIP工艺解析:装配焊料球,目前业内采用的植球方法有两种:“锡膏”+“锡球”和“助焊膏”+“锡球”。(1)“锡膏”+“锡球”,具体做法就是先把锡膏印刷到BGA的焊盘上,再用植球机或丝网印刷在上面加上一定大小的锡球。(2)“助焊膏”+“锡球”,“助焊膏”+“锡球”是用助焊膏来代替锡膏的角色。分离,为了提高生产效率和节约材料,大多数SIP的组装工作都是以阵列组合的方式进行,在完成模塑与测试工序以后进行划分,分割成为单个的器件。划分分割主要采用冲压工艺。Sip这种创新性的系统级封装不只大幅降低了PCB的使用面积,同时减少了对外围器件的依赖。

根据国际半导体路线组织(ITRS)的定义: SiP(System-in-package)为将多个具有不同功能的有源电子元件与可选无源器件,以及诸如MEMS或者光学器件等其他器件优先组装到一起,实现一定功能的单个标准封装件,形成一个系统或者子系统。SiP技术特点:组件集成,SiP可以包含各种类型的组件,如:数字和模拟集成电路,无源元件(电阻、电容、电感),射频(RF)组件,功率管理模块,内存芯片(如DRAM、Flash),传感器和微电机系统(MEMS)。SiP封装技术采取多种裸芯片或模块进行排列组装。浙江芯片封装服务商

SiP封装基板半导体芯片封装基板是封装测试环境的关键载体。浙江模组封装行价

突破「微小化」竞争格局,凭借异质整合微小化优势,系统级封装能集成不同制程技术节点 (technology node),不同功能、不同供货商,甚至是不同半导体原材料的组件,整体可为产品节省约30-40%的空间,也能依据需求客制模块外型并一定程度简化系统主板设计,让主板、天线及机构的设计整合上更加有弹性。同时,相较于IC制程的开发限制,系统整合模块可以在系统等级功能就先进行验证与认证,加速终端产品开发,集中系统产品研发资源。 SiP技术是全球封测业者较看重的焦点,系统级封装(SiP)技术的突破正在影响产业供应链、改变竞争格局。云茂电子从Wi-Fi模块产品就开始进行布局、站稳脚步,积累多年在射频、穿戴式装置等产品的丰富制程经验,透过「一站式系统级封装服务」协助客户实现构想。 浙江模组封装行价

SiP 封装优势:1)短产品研制和投放市场的周期,SiP在对系统进行功能分析和划分后,可充分利用商品化生产的芯片资源,经过合理的电路互连结构及封装设计,易于修改、生产,力求以较佳方式和较低成本达到系统的设计性能,无需像SoC那样进行版图级布局布线,从而减少了设计、验证、调试的复杂性与系统实现量产的时间,可比SoC节省更多的系统设计和生产费用,投放市场的时间至少可减少1/4。2)所有元件在一个封装壳体内,缩短了电路连接,见笑了阻抗、射频、热等损耗影响。提高了光,电等信号的性能。先进封装的制造过程中,任何一个环节的失误都可能导致整个封装的失败。江西MEMS封装价格除了 2D 与 3D 的封装结构外...

- 江苏系统级封装流程 2024-11-16

- 南通半导体芯片封装工艺 2024-11-15

- 福建模组封装 2024-11-15

- 重庆系统级封装方式 2024-11-14

- 四川半导体芯片封装测试 2024-11-13

- 上海BGA封装市场价格 2024-11-13

- COB封装方案 2024-11-12

- 山西MEMS封装供应商 2024-11-12

- 北京COB封装哪家好 2024-11-08

- 辽宁SIP封装方式 2024-11-07

- 陕西陶瓷封装价位 2024-11-04

- 四川COB封装方式 2024-11-04

- 深圳WLCSP封装厂商 2024-11-04

- 广东SIP封装厂家 2024-11-03

- 广西COB封装技术 2024-11-01

- 山东WLCSP封装市价 2024-11-01

- 天津振动传感器产品方案价格 11-17

- 天津半导体MES系统行价 11-16

- 湖南芯片设计公司WMS系统解决方案 11-16

- 江西MEMS封装价格 11-16

- 江苏系统级封装流程 11-16

- PCBA产品方案行价 11-16

- 北京电力物联网产品方案 11-16

- 南通半导体芯片封装工艺 11-15

- 重庆串口转网络计数盒产品方案 11-15

- 上海PCBA板特种封装定制 11-15