- 品牌

- 明晟光普

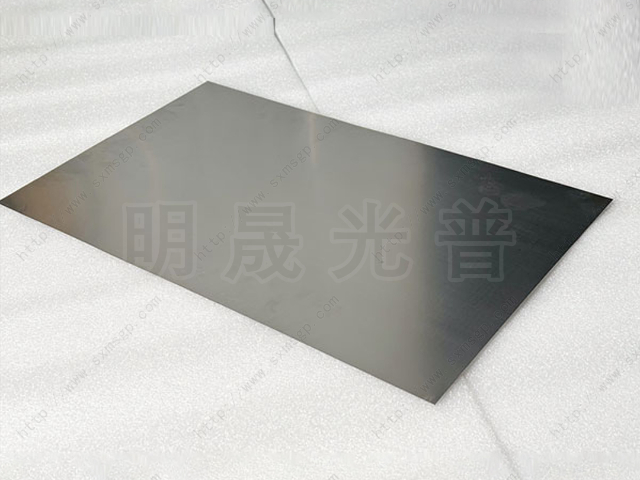

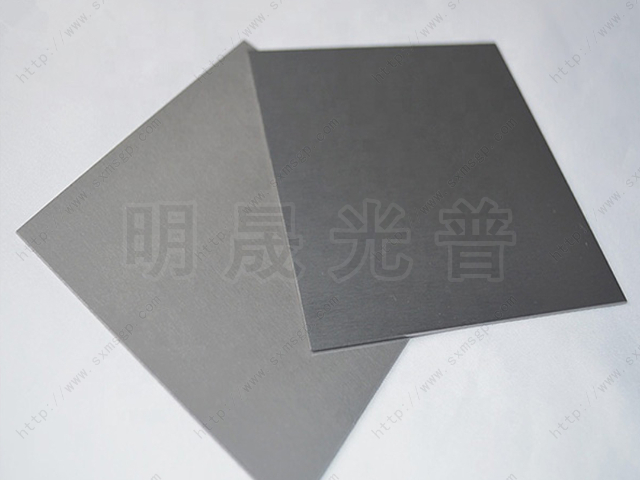

- 工艺

- 锻制

在“双碳”目标下,钽带生产积极推动绿色制造,从能源、工艺、资源三方面实现节能减排。能源方面,采用光伏、风电等清洁能源供电,退火炉、烧结炉等高温设备采用余热回收系统,将余热用于原料预热,能源利用率提升15%-20%;工艺方面,开发低温烧结技术(将烧结温度从2400℃降至2000℃),能耗降低25%;酸洗工序采用无酸清洗技术(如等离子清洗),消除酸性废水排放;资源方面,建立钽废料回收体系,将生产过程中产生的钽屑、不合格坯体重新提纯制成钽粉,回收率达95%以上,减少对原生钽矿的依赖;包装采用可循环材料(如不锈钢周转箱),替代一次性包装,降低固废产生。绿色生产使钽带生产碳排放较传统工艺降低30%,水资源消耗降低40%,符合可持续发展要求。化肥生产原料分析时,用于承载化肥原料,在高温实验中确定成分,保障化肥质量。韶关钽带生产

针对钽带在长期服役中可能出现的微裂纹问题,自修复技术通过在钽带中引入“修复剂”实现自主愈合。采用粉末冶金工艺将低熔点金属(如锡、铟)制成的微胶囊(直径10-50μm)均匀分散于钽基体中,当钽带产生微裂纹时,裂纹扩展过程中破坏微胶囊,释放低熔点金属,在高温或应力作用下,低熔点金属流动并填充裂纹,形成冶金结合实现自修复。实验表明,自修复钽带在800℃加热条件下,微裂纹(宽度≤50μm)的愈合率达90%以上,愈合后强度恢复至原强度的85%。这种创新钽带已应用于化工高温管道,即使出现微小裂纹也能自主修复,避免介质泄漏风险,延长设备维护周期,降低运维成本,为高可靠性要求的工业场景提供新保障。韶关钽带生产表面光滑细腻,清洁维护简便,擦拭或常规清洗即可去除残留,保障使用效果不受影响。

在对重量敏感的领域(如航空航天、医疗植入),轻量化多孔钽带通过构建多孔结构,在保证性能的同时降低重量。采用粉末冶金发泡工艺,在钽粉中添加碳酸氢铵作为发泡剂,经烧结后形成孔隙率30%-60%的多孔钽带,密度可从16.6g/cm³降至6-11g/cm³,减重30%-60%,同时保持400MPa以上的抗压强度。在航空航天领域,多孔钽带用于制造航天器的结构支撑部件,减轻结构重量的同时,多孔结构还能吸收冲击能量,提升抗振性能;在医疗领域,多孔钽带的孔隙结构可促进骨细胞长入,实现植入物与人体骨骼的“生物融合”,用于骨缺损修复时,骨愈合速度比传统实心钽带0%,且减轻植入物对骨骼的负荷。

航空航天领域对材料的性能要求极为严苛,钽带在此大显身手。在飞行器发动机中,钽带制成的高温部件,如燃烧室隔热片、涡轮叶片固定件等,凭借高熔点(钽熔点高达2996℃)、优异的高温强度与抗蠕变性能,可在1600℃以上的高温燃气环境中稳定工作,承受巨大热应力与机械应力,保障发动机高效、稳定运行。在航天器方面,钽带用于制造热控系统的辐射散热片,利用其良好的导热性与抗氧化性,在太空高真空、强辐射环境下,高效调节设备温度;同时,在卫星天线、太阳能电池板支撑结构中,钽带以轻质、度特性,确保结构稳定,经受住发射阶段的剧烈振动与太空复杂环境考验,为航空航天事业的发展提供坚实的材料支撑。陶瓷烧制实验里,可盛放陶瓷坯体,在高温烧制时,保证坯体受热均匀,提升陶瓷品质。

钽元素自19世纪初被发现后,因其高熔点、化学稳定性等特性,逐渐引起科学界与工业界关注。早期,受限于开采与提纯技术,钽金属产量稀少,钽带生产更是处于萌芽阶段,能通过简单锻造、轧制工艺,制备少量低纯度钽带,用于实验室特殊实验器材制造。20世纪中叶,随着全球工业化进程加速,电子工业兴起对高性能电子材料需求大增,钽带因良好的导电性与介电性能,成为制造电子管电极、钽电解电容器的关键材料,推动了钽带产业初步发展,产量逐步提升,应用领域开始从科研向民用电子领域拓展,产业雏形逐渐形成。地质勘探样品分析时,用于承载矿石样品,在高温实验中辅助分析矿石成分,助力资源勘探。韶关钽带生产

能与多种实验装置灵活搭配,拓展实验项目范畴,充分满足科研人员不同实验需求。韶关钽带生产

热轧的目的是将烧结后的厚钽坯体初步减薄,同时优化金属晶粒结构,提升材料塑性。首先将钽坯体在加热炉中预热至1200-1400℃,这个温度区间内钽的塑性比较好,避免因温度过低导致轧制开裂,过高则引起晶粒粗大。热轧采用多道次轧制,每道次压下量控制在10%-20%,通过逐步减薄使钽坯体从初始厚度(通常为50-100mm)轧制成5-10mm的厚钽带。轧制过程中需采用惰性气体(如氩气)保护,或在钽带表面涂抹防氧化涂层,防止高温氧化。每道次轧制后需进行中间退火(温度800-1000℃,保温1-2小时),消除加工应力,恢复材料塑性,避免后续轧制出现裂纹。热轧后需对厚钽带进行表面清理,去除氧化皮与涂层残留,通过酸洗(采用5%-10%稀硝酸溶液)实现表面净化,同时检测厚度公差(控制在±0.2mm)与表面质量,确保无明显划痕、凹陷。韶关钽带生产

- 惠州哪里有钽带生产 2026-01-29

- 广元哪里有钽带多少钱一公斤 2026-01-23

- 扬州钽带多少钱一公斤 2026-01-15

- 嘉峪关哪里有钽带供货商 2026-01-14

- 石嘴山钽带供应商 2026-01-11

- 扬州钽带厂家直销 2026-01-08

- 茂名哪里有钽带的市场 2026-01-05

- 吴忠钽带一公斤多少钱 2026-01-04

- 乐山钽带生产厂家 2025-12-31

- 汉中钽带厂家 2025-12-26

- 温州哪里有钽带生产厂家 2025-12-26

- 海东钽带制造厂家 2025-12-25