- 品牌

- 明晟光普

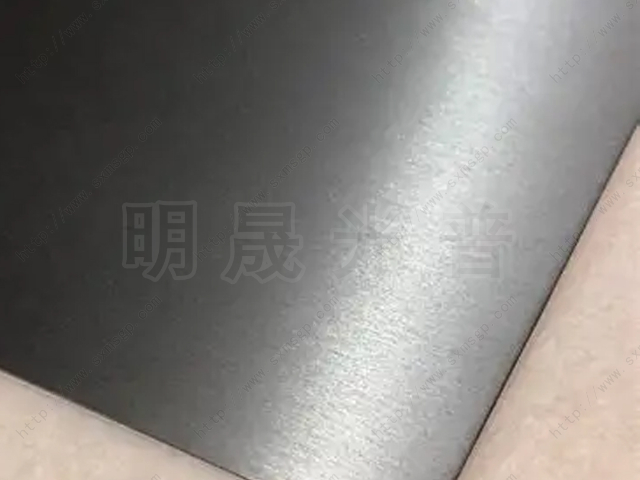

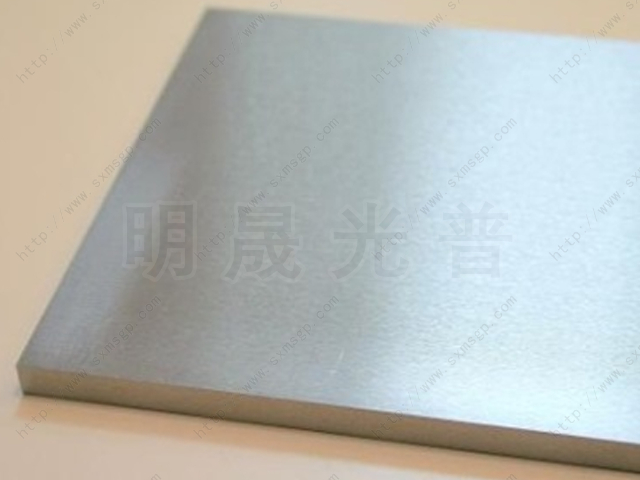

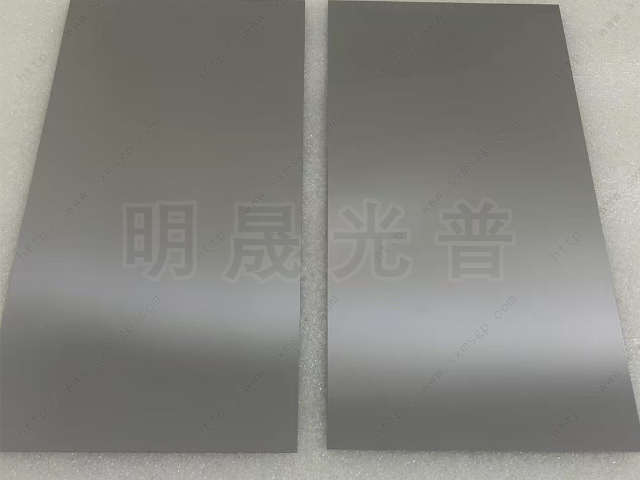

- 工艺

- 锻制

钽板的发展历程,是一部从稀有金属初步加工到材料应用的技术演进史,经历了早期探索、驱动、电子拓展、多领域协同发展等阶段,在材料纯度、加工工艺、应用场景等方面取得突破。当前,钽板产业正处于技术升级与市场拓展的关键时期,面临资源环保挑战,也迎来新能源、量子科技等新兴领域的发展机遇。未来,钽板将向极端性能化、材料复合化、生产智能化、应用多元化方向发展,在支撑制造、推动科技中发挥更重要作用。同时,通过资源循环利用、绿色工艺推广、成本优化,钽板将逐步从“小众材料”向“多领域关键材料”转型,实现可持续发展,为全球工业升级与人类社会进步提供有力支撑。牌号有 R05200、R05400 等多种,可根据不同应用场景选择合适的牌号。济宁钽板源头供货商

钽板的创新已从单一性能提升向多维度、跨领域融合发展,涵盖材料改性、工艺革新、功能集成等多个方向,为电子、航空航天、医疗等领域提供了关键材料解决方案。未来,随着极端工况需求的增加与新兴技术的涌现,钽板创新将更聚焦于“极端性能适配”(如超高温、温、强腐蚀)、“多功能集成”(如传感、自修复、一体化)、“低成本规模化”三大方向。同时,与人工智能、数字孪生等技术的结合,将推动钽板的智能化设计与制造,实现从“材料制造”向“材料智造”的升级,进一步释放钽板的应用潜力,为全球制造业的发展提供更强力的材料支撑。济宁钽板源头供货商在化工领域,常作为反应釜、换热器、蒸发器等设备的内衬,抵御强腐蚀性介质的侵蚀。

未来钽板将突破单一性能局限,向“性能集成化”方向发展,通过材料设计与工艺创新,实现“承载+传感+防护+自修复”等多功能融合。例如,在航空航天领域,研发“结构承载-健康监测-高温防护”一体化钽板:以度钽合金为基体,集成微型光纤光栅传感器实时监测应力与温度,表面涂覆高温抗氧化涂层抵御高温腐蚀,内部嵌入自修复微胶囊应对微裂纹,这种多功能钽板可直接作为发动机燃烧室部件,减少部件数量,简化装配流程,同时提升系统可靠性。在医疗领域,开发“骨支撑--骨诱导”多功能钽板:多孔结构实现骨细胞长入与支撑功能,表面银离子掺杂提供长效,添加骨形态发生蛋白(BMP)涂层诱导骨再生,适配骨科植入物的复杂需求,缩短患者康复周期。多功能集成钽板的发展,将大幅提升材料的使用效率与系统集成度,推动装备向轻量化、高可靠性方向升级。

保证晶圆的洁净度和加工质量。在电容器领域,钽电解电容器具有体积小、容量大、可靠性高、寿命长等优点,广泛应用于智能手机、笔记本电脑、汽车电子等设备中,而钽电解电容器的阳极部件就是由钽粉压制烧结而成,但在一些高压、大功率的特殊电容器中,也会使用薄钽板作为电极材料。用于电容器电极的钽板,需要具备良好的导电性和表面平整度,通过精密轧制工艺制成厚度为 0.1mm-0.5mm 的薄钽板,再经过蚀刻工艺在表面形成细密的沟槽,增大表面积,从而提升电容器的容量。在电子封装领域,随着电子设备向小型化、高集成化发展,芯片的散热问题日益突出,钽板由于其优异的导热性(导热系数为 54W/(m・K)),被用于制作芯片的散热基板。钽散热基板能够快速将芯片工作时产生的热量传导出去,避免芯片因过热导致性能下降或损坏;同时,钽板的热膨胀系数与硅芯片较为接近(钽的热膨胀系数为 6.5×10⁻⁶/℃,硅为 3.2×10⁻⁶/℃),可减少因热膨胀系数不匹配导致的封装应力,提升封装结构的可靠性和使用寿命。电绝缘性良好,在电化学腐蚀环境中,不易发生电化学反应,保障设备的稳定运行。

当前,钽板产业面临两大技术瓶颈:一是极端性能不足,如超高温(2000℃以上)、温(-200℃以下)、强辐射环境下的性能仍需提升;二是成本过高,限制其在民用领域的大规模应用。针对这些瓶颈,行业明确突破方向:极端性能方面,研发钽-钨-铪三元合金、纳米复合强化钽板,提升高温强度与抗辐射性能;开发钽-铌-钛合金,优化低温韧性。低成本方面,推广钽-铌合金替代纯钽,降低原材料成本;优化轧制、烧结工艺,提高材料利用率;扩大生产规模,摊薄单位成本。同时,3D打印技术应用于异形钽板制造,减少材料浪费,降低复杂结构钽板的制造成本。这些技术突破方向,将推动钽板在极端环境应用中突破性能局限,同时向更多民用领域普及。在盐酸合成炉和酸洗槽中,钽板作为内衬材料,解决了不锈钢等材质易被盐酸腐蚀的难题。济宁钽板源头供货商

在能源领域,钽板可用于制造燃料电池、电解槽和储能装置等。济宁钽板源头供货商

轧制是将烧结后的钽坯体加工成具有一定厚度和尺寸的钽板的关键工序,精整则是进一步提升钽板尺寸精度和表面质量的重要环节,两者共同决定了钽板的终产品性能。轧制工艺主要包括热轧和冷轧两种方式。热轧通常作为初步轧制工序,将烧结后的钽坯体加热至 1200℃-1400℃,这个温度区间内钽的塑性较好,通过多道次热轧,将钽坯体从几十毫米的厚度逐步轧制成几毫米至十几毫米的热轧钽板。热轧过程中,需要严格控制轧制温度、轧制压力和压下量,每道次的压下量通常控制在 10%-20%,避免因压下量过大导致钽板开裂;同时,采用惰性气体保护或在轧制过程中涂抹防氧化涂层,防止钽板在高温下氧化。热轧不仅能减小钽坯体的厚度,还能破碎坯体中的粗大晶粒,细化组织结构,提升材料的力学性能。冷轧则是在室温下对热轧钽板进行进一步轧制,冷轧的压下量可根据终产品厚度需求调整,通常每道次压下量为 5%-15%,通过多道次冷轧,将热轧钽板轧制成 0.1mm-5mm 的超薄或薄钽板。济宁钽板源头供货商

- 临沂哪里有钽板源头厂家 2026-02-11

- 抚州钽板厂家直销 2026-02-10

- 惠州钽板 2026-02-05

- 北京钽板货源源头厂家 2026-02-01

- 陇南钽板源头供货商 2026-01-27

- 青海钽板供应商 2026-01-09

- 泉州哪里有钽板货源源头厂家 2026-01-08

- 徐州哪里有钽板供货商 2026-01-01

- 威海哪里有钽板销售 2025-12-28

- 济宁钽板源头供货商 2025-12-26

- 汕尾哪里有钽板的市场 2025-12-22

- 银川钽板生产 2025-12-17